视频链接:https://mp.weixin.qq.com/s/z7CvNuY_GpLGfdoBKbmQrA?scene=1&click_id=3

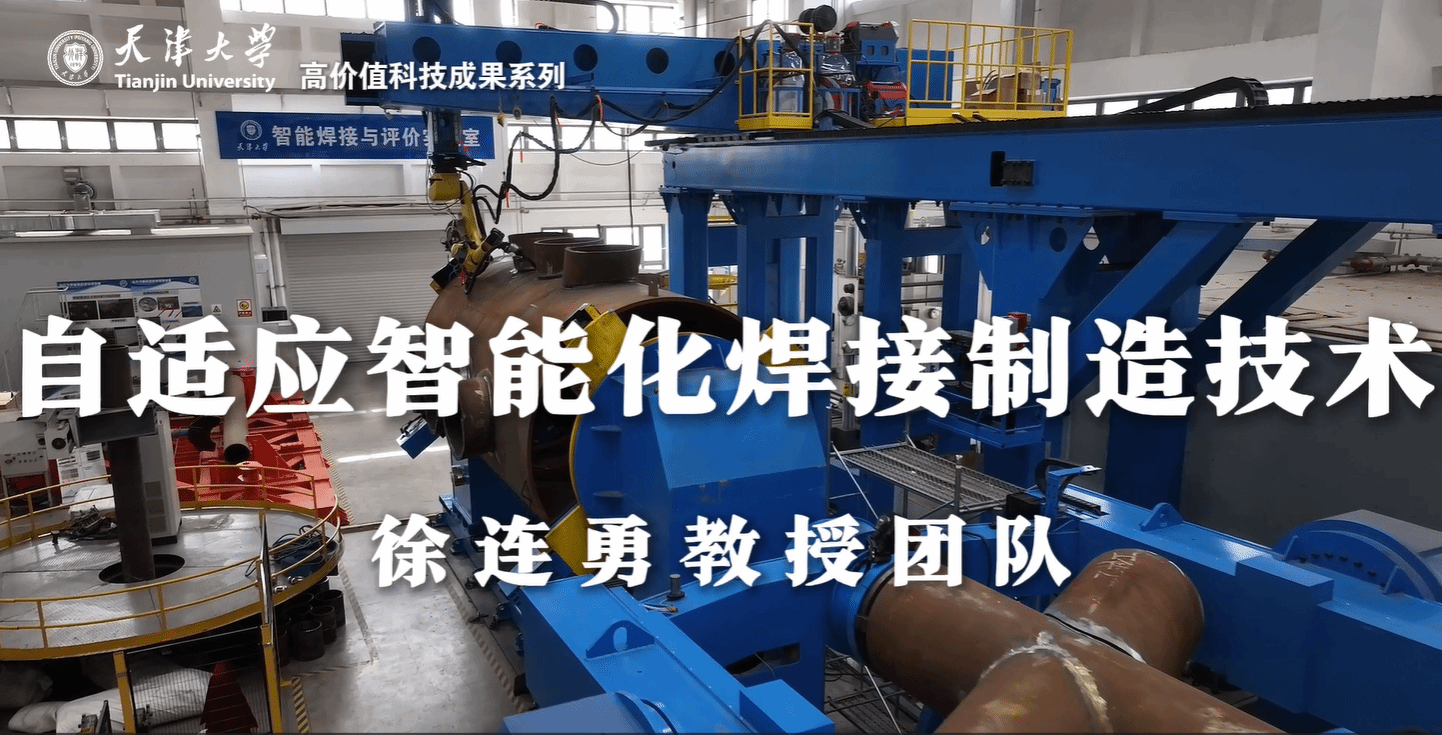

大型厚壁焊接构件常存在结构形式超大复杂、结构尺寸偏差大、坡口组对间隙超标、空间焊缝轨迹多变以及厚壁窄间隙等极端工况,亟需发展具备自适应能力的智能焊接装备技术。团队经过长期研发形成了一套具有自主知识产权的自适应智能化焊接技术,在国际上首次实现了对工件尺寸、坡口变化、变截面具有自适应能力的智能化焊接。具体成果如下:

一、中厚板复杂结构智能焊接技术及装备。突破复杂焊缝坡口自主识别与三维重构、焊接路径自主规划、多层多道自主编程、机器人超大行程运动精度控制、变位姿定位精度补偿等关键技术,解决了超大复杂结构尺寸偏差大、坡口组对间隙量超标、多层多道变截面等极端工况下免示教自适应智能焊接难题。形成了结构形式最复杂、焊接难度最大的TKY管节点智能化焊接技术及装备,国际首次实现了大型马鞍形焊缝多层多道自适应智能焊接,焊接效率较人工焊接提升≥1.5倍,一次合格率≥98%。

二、高端海洋管道全自动焊接技术及装备。成功开发了海管单面焊双面成形、高效填充与盖面MAG焊接工艺,焊接效率提升2-3倍,抗H2S应力腐蚀性能通过了挪威船级社DNV的认证,是目前国内唯一、世界唯三实现了酸性介质海管抗腐蚀焊接、钢悬链立管抗疲劳焊接的全自动设备,该技术装备首次实现了封底焊电弧跟踪、填充焊双枪协同电弧跟踪、封底焊背部余高控制在0.5mm,实现了国产化解卡,并全面领先。

| |

| 实现了大型TKY管节点马鞍形焊缝的免示教机器人自动焊接,覆盖工件重量1-30吨、主管直径762-2654mm、相邻支管间距最小75mm、坡口组间隙2-6 mm工件自适应焊接,各项指标全面领先国际高水平; 实现了中厚壁K型、V型、相贯线异形坡口坡口焊缝识别与多层多道自动排道,精度满足自动焊接要求。 |

高端海洋管道全自动焊接技术及设备

| 具有无衬垫单面焊双面成形封底焊接、高效填充与盖面焊接等能力;焊接效率较钨极氩弧焊提高2-3倍;具有封底焊电弧跟踪、填充焊双枪协同电弧跟踪能力,焊接轨迹自动纠偏,无需人为干涉;封底焊背部余高控制在0.5mm,领先于法国Serimax公司的封底焊无电弧跟踪、填充焊双枪独立电弧跟踪、封底焊背部余高控制在0.75mm技术。 |

天津大学智能焊接与评价团队由国家杰青、天津市杰出人才、天津大学讲席教授徐连勇教授领衔,长期围绕高性能焊接、增材制造与结构完整性开展基础理论—关键技术—工程应用全链条创新研究。团队面向深海油气、火电核电、航空航天等国家重大工程,针对高温、低温、疲劳、腐蚀等极端复杂环境下装备的结构成形、制造与评价,在高性能焊接、自动化智能焊接、增材制造、结构服役性能与寿命预测等方面持续突破关键科学问题与技术瓶颈。

团队现有国家级人才1人、国家级青年人才2人,建设有CNAS认可实验室和ISO 9001质量体系,拥有空气、氢气及多种腐蚀环境下的蠕变、疲劳、断裂、拉伸等全谱系测试能力;建成国际领先的多尺度-多荷载-多环境大型结构疲劳试验平台和国际一流的蠕变-疲劳协同测试平台。

近五年,团队主持国家自然科学基金、国家重点研发计划、国家海洋专项、国家重大工程攻关专项、国家科技重大专项以及央企重大科技项目等纵向/重大横向项目30余项,总经费3亿元;主持制定行业标准1项、中海油企业标准4项;在成果先后获中国机械工业、教育部、天津市科技进步等省部级科技一等奖7项。

团队目前授权中国发明专利140余项、美国和日本发明专利20项,在Acta Materialia、International Journal of Plasticity等权威期刊发表论文300余篇。

海洋工程、船舶、石化等制造业智能制造升级,开展海洋平台、海上风电、船舶舱体等大型复杂构件智能焊接制造生产线的推广,未来还将拓展到港口机械、工程机械、汽车制造等领域。

合作方式:专利许可、转让、作价入股等。

联系方式:成果转化处 022-27400019 cgzh@tju.edu.cn

咨询电话:成果转化处 022-27400019

征集邮箱:cgzh@tju.edu.cn

办公地址:天津大学北洋园校区1895行政楼B203

信息下载:关注下方二维码获取征集信息表